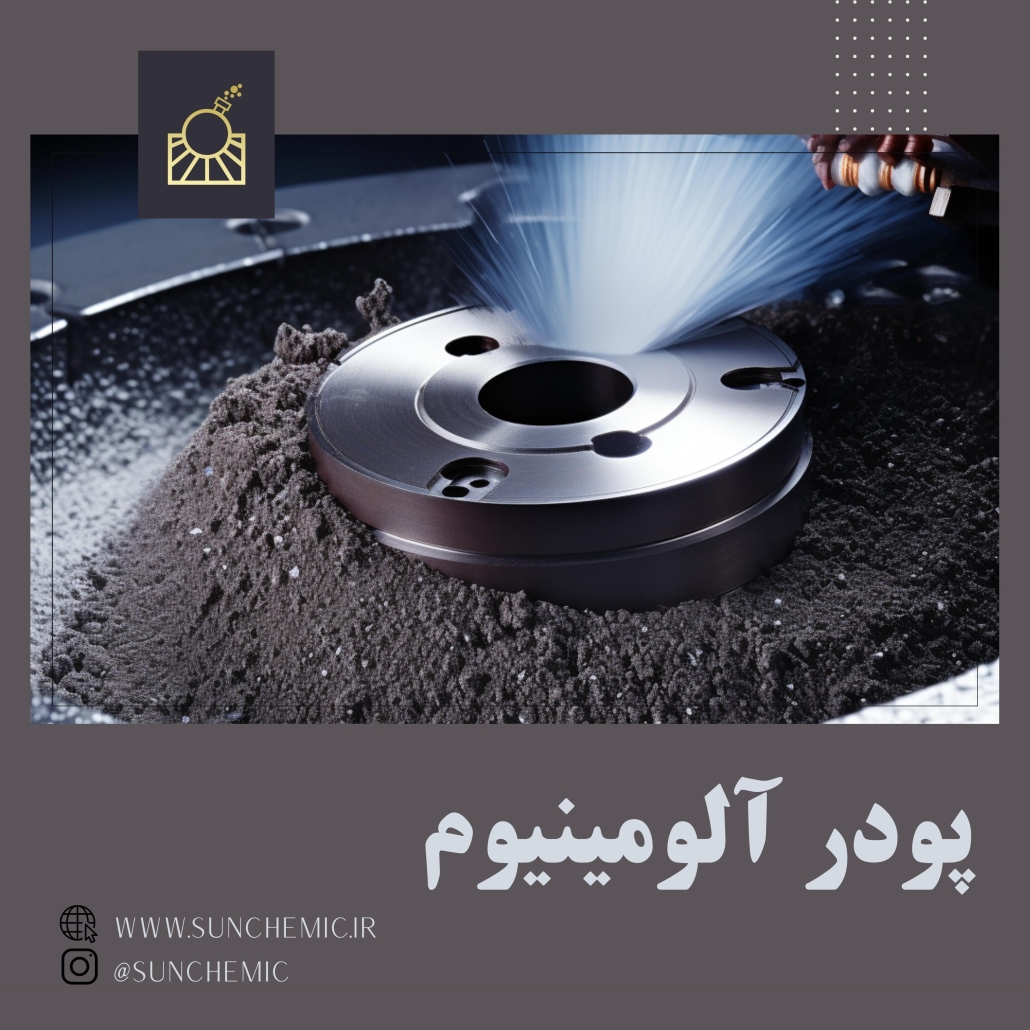

پودر آلومینیوم

پودر فلزی آلومینیوم یک ماده معدنی است که به صورت پودری به دست میآید و شامل ذرات کوچک از فلز آلومینیوم است. اندازه ذرات پودر فلز آلومینیوم ممکن است متغیر باشد و بسته به استفاده موردی و فرآیند تولید متفاوت باشد. عواملی مانند نوع پردازش، متداولترین اندازههای ذرات پودر فلز آلومینیوم به شکل زیر هستند:

- ذرات پودر فلز آلومینیوم تا 100 میکرومتر (μm) در قطر معمولاً به عنوان پودر آلومینیوم بازرسی میشوند.

- ذرات با اندازه کوچکتر از 45 میکرومتر به عنوان پودر فلز آلومینیوم برای کاربردهای مختلف از جمله پوششدهیها، چاپ سه بعدی، تولید قطعات فلزی از طریق فرآیندهای پرینت سه بعدی و سایر صنایع فلزی استفاده میشود.

- برخی مواد خاص ممکن است به اندازههای مختلف داشته باشند، اما معمولاً در مورد پودر آلومینیوم به اندازههای مشخص مراجعه میشود.

تاکید میشود که اندازه ذرات پودر فلز آلومینیوم میتواند بسته به نیاز و استفاده خاص تغییر کند و برای انتخاب مناسب ترین نوع پودر برای یک کاربرد خاص، به نیازهای فرآیند و خواص مورد انتظار توجه کافی داشته باشید.

پودر آلومینیوم به دلیل ویژگیهای فیزیکی و شیمیایی خود مورد استفاده در مصارف مختلفی قرار میگیرد. در زیر به برخی از کاربردهای مصرفی اصلی پودر آلومینیوم اشاره شده است:

- صنایع پیشرفته: پودر آلومینیوم در صنایع پیشرفته مانند صنایع هوافضا، صنایع نظامی و صنایع هوش مصنوعی به عنوان ماده پایه برای تولید تکنولوژیهای پیشرفته مورد استفاده قرار میگیرد. این مصارف شامل ساخت قطعات سبک و مقاوم در هوافضا و تکنولوژیهای مدرن مختلف است.

- صنایع فولاد: پودر آلومینیوم به عنوان یک عنصر آلیاژی در تولید فولاد و آلیاژهای فولادی مورد استفاده قرار میگیرد. این افزودنی به فولاد مقاومت به زنگزدگی و دیگر خواص مکانیکی را افزایش میدهد.

- صنایع خودروسازی: پودر آلومینیوم به عنوان یک عنصر آلیاژی در تولید قطعات خودروها مانند چرخها، موتورها و جزئیات موتور مورد استفاده قرار میگیرد.

- صنایع الکترونیک: در تولید اجزای الکترونیکی مانند کابلها، پایههای IC و تجهیزات الکترونیکی دیگر از پودر آلومینیوم استفاده میشود.

- صنایع خوراکی: پودر آلومینیوم به عنوان یک افزودنی مورد استفاده در صنایع خوراکی به عنوان یک ماده ضدتشکیل و افزایش ماندگاری مواد غذایی به کار میرود.

- پیشرفتهترین استفاده: پودر آلومینیوم به عنوان یکی از مواد اصلی در تولید پودرهای انرژی دار مانند پیروتکنیکس و پایههای پرتاب راکتها استفاده میشود.

- کاربردهای زیبایی و آرایشی: در برخی محصولات آرایشی و زیبایی مانند رژلب و لوسیونهای براق، پودر آلومینیوم به عنوان یک ماده براقکننده استفاده میشود.

- کاربردهای ساختمانی: در برخی سیستمهای عایقسازی ساختمانی و ترمیتها از پودر آلومینیوم استفاده میشود.